|

Grade |

densité |

Propriétés mécaniques |

Module élastique |

Ratio de Poisson |

Conductivité thermique |

température d’utilisation/d’essai |

Caractéristiques et utilisations |

|||

|

dureté |

Traction |

Élasticité |

Allongement après rupture |

|||||||

|

ρ/g•cm-3 |

HV |

Rm/MPa |

Rp0.2/MPa |

A/% |

GPa |

— |

W/mk |

°C |

||

|

LZ91 |

1.48 |

40-75 |

140-180 |

110-130 |

15-40 |

43 |

0.33 |

À propos50-80 |

≤100 °C |

Faible densité, résistance moyenne, bonne forme, bonne résistance à la corrosion, adapté aux pièces de coque de l’aérospatiale, 3C électronique et autres produits, la plus grande application du marché |

|

LAZ931 |

1.51 |

50-75 |

170-220 |

140-180 |

10-20 |

43 |

0.33 |

À propos50-80 |

≤100 °C |

Bonnes propriétés mécaniques complètes, bonne correspondance de résistance et de plasticité, adaptée aux pièces de coque de l’aérospatiale, de l’électronique 3C et d’autres produits avec des exigences de résistance moyennes |

|

LAZ933 |

1.53 |

50-80 |

190-230 |

145-190 |

10-20 |

43 |

0.33 |

À propos50-80 |

≤100 °C |

Bonnes propriétés mécaniques complètes, adaptées aux pièces de coque de l’aérospatiale, de l’électronique 3C et d’autres produits avec des exigences de résistance moyenne |

|

LA141 |

1.35 |

40-70 |

110-140 |

90-120 |

10-40 |

43 |

0.33 |

À propos50-80 |

≤80 °C |

Faible densité et bonne ténacité, adaptée aux composants structurels des véhicules spatiaux tels que les satellites et les sondes dans l’espace lointain |

|

MA21 |

1.6 |

50-80 |

200-280 |

130-200 |

6-25 |

45 |

0.33 |

À propos50-80 |

≤120 °C |

Haute résistance, bonne résistance à la corrosion, adapté aux composants de résistance moyenne dans le domaine aérospatial, peut remplacer les ME20, AZ40 conventionnels et d’autres produits |

|

MA18 |

1.48 |

45-65 |

150-220 |

110-140 |

15-40 |

43 |

0.33 |

À propos50-80 |

≤80 °C |

Faible densité, résistance moyenne, bonne forme, bonne résistance à la corrosion, convient aux pièces de coque de l’aérospatiale et d’autres produits |

Alliage magnésium-lithium ultra-léger

Caractéristiques des alliages magnésium-lithium

- Ultra-léger: le matériau structurel métallique le plus léger au monde, avec une densité de 1,35-1,65 g / cm3, 1/2 plus léger que l’alliage d’aluminium et 1/3 plus léger que l’alliage de magnésium.

- Excellente rigidité : la rigidité est 22 fois supérieure à celle de l’acier ; le poids de magnésium et de lithium requis pour une même rigidité n’est que de 1/3 de celui de l’acier.

- Superplasticité: L’allongement de traction à haute température magnésium-lithium peut atteindre 758%, et des pièces à paroi mince avec une taille précise, une forme complexe et une structure de grain uniforme et fine peuvent être obtenues par formage superplastique.

- Bonne conductivité électrique et thermique: la conductivité thermique est d’environ 300 ~ 400 fois celle des plastiques, 30 ~ 50 fois celle des matériaux composites en fibre de carbone, et la conductivité électrique est environ 1016 fois celle des plastiques et 104 fois celle des matériaux composites en fibre de carbone.

- Excellentes performances d’absorption des chocs: Il a un coefficient de frottement interne élevé, peut consommer de l’énergie à l’intérieur du métal, peut améliorer efficacement la stabilité de l’équipement et convient à la fabrication d’équipements nécessitant une absorption des chocs, tels que des pièces d’absorption des chocs aérospatiales, un blindage de réservoir

|

Matériel |

Alliage de titaneα-Ti |

Alliage d’aluminium 5052-O |

alliage de magnésium AZ31-H |

plasticPC/ABS |

fibre de carbone matériau composite |

Alliage de magnésium et de lithium LZ91 |

|

Coefficient de frottement interne |

0.002 |

0.002 |

0.004 |

~ 0,01 |

~ 0,03 |

~ 0,01-0,05 |

|

Coefficient d’amortissement spécifique(10-4) |

4.6 |

7.5 |

23 |

82 |

170 |

68-340 |

Spectre de température de frottement interne du LZ91 laminé chauffé à 200 degrés

Spectre de température de frottement interne du LA91 laminé à 300 °C de chauffage

- Excellentes performances de blindage électromagnétique: l’alliage magnésium-lithium a un bon effet de blindage sur les ondes électromagnétiques dans différentes bandes, et convient à la fabrication de coques de gyroscope, d’abris de blindage, d’armoires de commande anti-interférence, etc., pour améliorer la sécurité de l’équipement, la précision.

|

|

Fréquence de mesure |

Alliage de magnésium et de lithium LZ91 |

Alliage de magnésium et de lithium LZA911 |

AZ31 |

PC/ABS |

Matériau composite en fibre de carbone |

|

Valeur EMI comparer |

1,8 GHz |

-66 dB |

-59 dB |

-29 dB |

无 |

-19 dB |

|

2,45 GHz |

-79 dB |

-77 dB |

-52 dB |

-27 dB |

7、Bonnes performances de soudage: Le magnésium-lithium est facile à souder avec l’alliage en vrac et d’autres alliages de magnésium, et peut être soudé par soudage laser, soudage par friction-malaxage, soudage TIG, soudage par faisceau d’électrons et brasage.

8、Excellente usinabilité et capacité de formage à froid: Le magnésium-lithium a une excellente usinabilité, une bonne qualité de surface, une faible force de coupe et une faible consommation d’énergie. Excellente maniabilité à froid, la vitesse totale de laminage à froid peut atteindre 90% et il peut être estampé à température ambiante。

Grades, propriétés et caractéristiques d’application des alliages magnésium-lithium

Qualité et composition de l’alliage magnésium-lithium

|

Grade |

Li |

Al |

Zn |

Après Jésus-Christ |

Si |

Cu |

Fe |

Ni |

Mn |

|

LZ91 |

8.5-9.5 |

- |

0.5-1.5 |

- |

≤0,05 |

≤0,05 |

≤00.01 |

≤0.005 |

≤0,05 |

|

LAZ931 |

8.0-10.0 |

2.5-3.8 |

0.5-1.5 |

- |

≤0,05 |

≤0,05 |

≤00.01 |

≤0.005 |

≤0,05 |

|

LAZ933 |

8.5-10.3 |

2.5-3.5 |

2.5-3.5 |

- |

≤0,05 |

≤0,05 |

≤00.01 |

≤0.005 |

≤0,05 |

|

LA141 |

13.0-15.0 |

0.75-1.5 |

- |

- |

≤0.1 |

≤0.1 |

≤0.1 |

≤0.005 |

≤0,15 |

|

MA18 |

10-11.5 |

0.5-1.0 |

2.0-2.5 |

0.2-0.4 |

0.1-0.4 |

- |

- |

- |

0.1-0.4 |

|

MA21 |

7.0-10.0 |

4.0-6.0 |

0.2-2.0 |

- |

0.1-0.4 |

- |

- |

- |

0.1-0.5 |

Propriétés de l’alliage magnésium-lithium (pièces forgées, tôles laminées)

|

Grade |

Densité g/cm3 |

Propriétés mécaniques |

Température de fonctionnement |

|||

|

dureté HV |

résistance à la traction MPa |

Limite d’élasticité MPa |

Allongement à la rupture % |

|||

|

LZ91 |

1.48 |

40-75 |

140-180 |

110-130 |

35-60 |

100 °C以下 |

|

LAZ931 |

1.51 |

50-75 |

170-220 |

140-180 |

20-28 |

100 °C以下 |

|

LAZ933 |

1.53 |

50-80 |

180-230 |

145-190 |

16-22 |

100 °C以下 |

|

LA141 |

1.35 |

40-70 |

110-140 |

90-120 |

10-40 |

80 °C以下 |

|

MA18 |

1.48 |

45-65 |

150-220 |

100-180 |

15-40 |

80 °C以下 |

|

MA21 |

1.60 |

50-80 |

200-280 |

130-250 |

6-25 |

120 °C以下 |

Norme exécutive : lingot d’alliage magnésium-lithium Q/ZYYCLS1122—2020

Bande d’alliage magnésium-lithium Q/ZYYCLS1123—2020

Tige d’extrusion à chaud en alliage magnésium-lithium Q/ZYYCLS1124—2020

Pièces forgées en alliage magnésium-lithium Q/ZYYCLS1125—2019

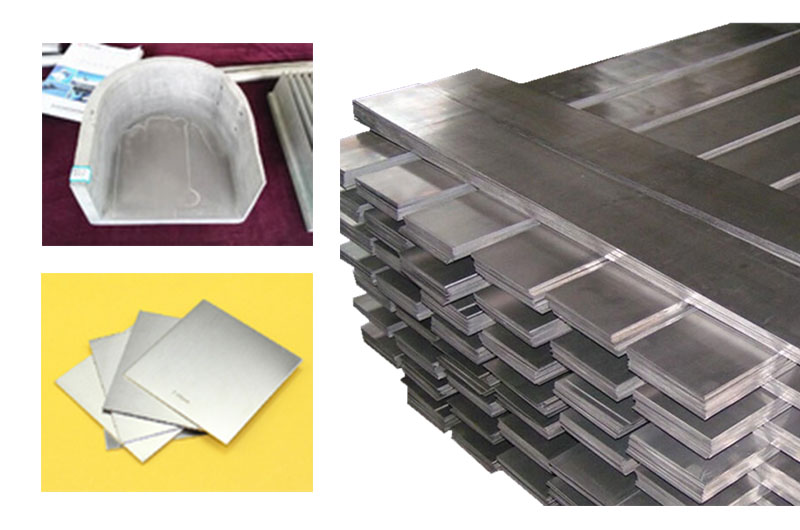

Caractéristiques d’application des matériaux en alliage de magnésium-lithium

|

Grade |

Variété de matériaux |

Caractéristiques des matériaux et utilisations typiques |

|

LZ91 |

Plaques, feuilles, barres, pièces forgées |

LZ91, LAZ931, LAZ933, LA141 sont des alliages magnésium-lithium commerciaux typiques, avec la même densité que les plastiques, une rigidité et une ténacité beaucoup plus élevées que les plastiques, et une excellente absorption des chocs, amortissement et plasticité, et peuvent être utilisés dans les feuilles de film sonore. L’un des matériaux les plus efficaces pour la réduction de poids dans les matériaux métalliques aérospatiaux. Il peut être appliqué aux pièces porteuses secondaires et à diverses boîtes et coques, telles que les coques de châssis électroniques, les pièces structurelles d’instruments optiques, les peaux, les tableaux de bord, les rivets pour satellites, les panneaux en nid d’abeille, les caloducs, les coques d’ordinateurs portables, les coques de téléphones portables, les dispositifs de visée et les pièces de coque.

MA21 et MA18 sont les deux alliages magnésium-lithium les plus pratiques, qui ont une grande stabilité dans les propriétés mécaniques, la corrosion et la fabricabilité, et peuvent être transformés en diverses formes de pièces déformées. Il peut être appliqué à des matériaux de soudage à faible résistance et à des pièces de fabrication qui nécessitent une rigidité spécifique élevée et un amortissement élevé, tels que des cadres, des supports, des coques d’instruments électroniques, des guides d’ondes, des trappes de fusée, etc. |

|

LAZ931 |

||

|

LAZ933 |

||

|

LA141 |

||

|

MA18 |

Feuilles, pièces forgées, extrusions, profilés |

|

|

MA21 |

Procédé de préparation de l’alliage magnésium-lithium

Domaines d’application

Dans le domaine de l’aérospatiale, nous n’épargnerons aucune dépense pour réduire le poids. Dans le domaine militaire, afin de répondre aux besoins tactiques de livraison à longue portée, de déploiement rapide et d’opérations de manœuvre à l’avenir, les armes et les équipements se développent constamment vers la légèreté, et les téléphones portables, les ordinateurs portables et autres produits dans le domaine 3C deviennent de plus en plus légers et minces. Développement, l’utilisation d’alliages magnésium-lithium pour remplacer les alliages d’aluminium peut obtenir un effet de réduction de poids de 20% à 30%, et des résultats immédiats.

Le développement rapide de l’industrie aérospatiale est un symbole du progrès scientifique et technologique national et revêt une importance stratégique pour la sécurité nationale. L’industrie aérospatiale a des exigences très strictes sur les équipements connexes de la conception, du matériau, du traitement, de l’assemblage au contrôle de l’automatisation, etc., en particulier des exigences de performance strictes sont imposées au matériau.

Les matériaux en alliage de magnésium sont largement utilisés dans les équipements aérospatiaux en raison de leur poids léger, ce qui peut réduire considérablement le poids des avions. Dans le cadre de la même réduction de poids, le coût du carburant des avions de combat est 10 fois supérieur à celui des avions commerciaux, tandis que les avions commerciaux économisent environ le coût du carburant.

100 fois celui d’une voiture. La réduction de la masse de l’avion peut également améliorer la maniabilité de l’avion et augmenter l’efficacité au combat du chasseur.

Lorsque des missiles, des lanceurs et des avions sont en vol, en raison du fonctionnement du moteur et du bruit aérodynamique, cela provoquera de graves vibrations aléatoires à large bande et un environnement sonore, et stimulera également de nombreux pics de résonance dans la structure et le système d’instruments de contrôle électronique, entraînant une défaillance de la structure par fatigue. et l’instabilité dynamique menant à l’échec. Les statistiques montrent qu’environ un tiers des échecs d’essais au sol et en vol des fusées sont liés aux vibrations, et que les excellentes performances d’absorption des chocs des alliages magnésium-lithium peuvent répondre aux exigences pertinentes en matière d’absorption des chocs.

Domaine militaire: Avec les progrès de la science et de la technologie, les armes et l’équipement militaires ont un besoin urgent de réduction de poids. Si le poids des avions de combat est réduit de 15%, la distance de roulement de l’avion peut être raccourcie de 15%, la portée peut être augmentée de 20% et la charge utile peut être augmentée de 30%, en particulier dans les équipements portables. , le besoin de perte de poids est plus urgent. Les alliages de magnésium sont utilisés dans ce domaine depuis près de 100 ans comme matériau structurel léger. Le remplacement des alliages d’aluminium et de titane par des alliages magnésium-lithium peut avoir un effet de réduction de poids de 20% à 40%.

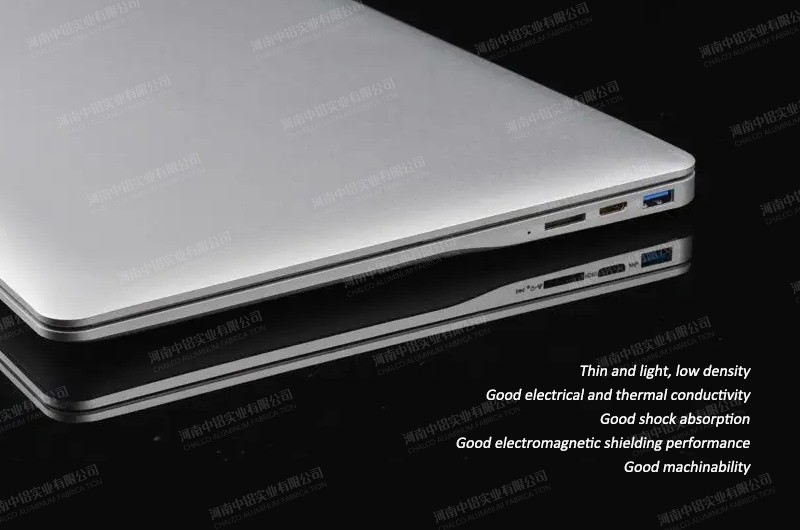

Domaine 3C : Les produits électroniques tels que les ordinateurs et les équipements de communication se sont développés rapidement ces dernières années. Les gens ont des exigences de plus en plus élevées en matière de portabilité des produits électroniques. Les avantages des alliages magnésium-lithium dans tous les aspects sont parfaitement adaptés aux exigences des produits électroniques haut de gamme.

En raison des bonnes propriétés de travail à froid des alliages magnésium-lithium, l’estampage à température ambiante peut être réalisé. En outre, les alliages magnésium-lithium ont également d’excellentes propriétés de blindage électromagnétique. Les alliages magnésium-lithium sont utilisés pour préparer les cadres d’écran LCD d’ordinateur portable, les coques arrière, les cadres de clavier et d’autres composants. Tout en réduisant le poids, en améliorant la dissipation de la chaleur et en augmentant la résistance aux chocs, il peut également réduire les interférences électromagnétiques, rendant les données transmises plus réelles et plus précises. Une entreprise nationale d’ordinateurs portables utilise l’alliage magnésium-lithium produit par notre société pour produire un ultrabook avec un écran de 15,6 pouces qui ne pèse que 990 grammes. L’alliage magnésium-lithium a un coefficient d’amortissement spécifique élevé, et sa rigidité spécifique et sa résistance spécifique sont meilleures que les autres métaux. En tant que diaphragme audio, il peut réduire la puissance de l’équipement, améliorer la stabilité de l’équipement et obtenir une transmission haute fidélité de la qualité sonore.

Produits typiques et cas d’application d’alliages magnésium-lithium

Coque de châssis en alliage de magnésium-lithium

En tant que matériau structurel métallique le plus léger, l’alliage magnésium-lithium présente les avantages évidents d’un poids léger et d’une résistance spécifique élevée, et est largement utilisé dans les domaines de la défense nationale, de l’industrie militaire, de l’aérospatiale et d’autres domaines. La réduction de poids de l’avion signifie que la consommation de carburant de l’avion est faible et le coût est faible. La préparation de châssis électroniques dans les avions de chasse et les drones permet d’obtenir rapidement une réduction de poids structurel. Il existe également un grand nombre d’équipements portables dans l’industrie militaire qui ont un besoin urgent de perdre du poids.

Plus de 300 composants structurels du radar portable sont remplacés par des alliages magnésium-lithium, ce qui réduit le poids structurel du radar de 60 kg à 35 kg, réduisant ainsi le fardeau du personnel de transport.

Équipement individuel de soldat en alliage de magnésium et de lithium

Afin de répondre aux besoins tactiques de livraison à longue portée, de déploiement rapide et d’opérations de manœuvre dans les opérations futures, les armes et équipements militaires se développent constamment vers la légèreté, en particulier en termes d’équipements portables individuels, qui sont principalement utilisés pour la reconnaissance, le vol, le dynamitage, la communication, le renseignement. , tâches spéciales, etc., le besoin de perte de poids est plus urgent. Le remplacement des alliages de magnésium, des alliages d’aluminium et des alliages de titane par des alliages magnésium-lithium peut réduire le poids de 20 % à 50 %. Les alliages magnésium-lithium peuvent être utilisés dans les équipements individuels des soldats: dispositifs de visée d’armes, télescopes, couvercles de casque et dispositifs de suspension, intensificateurs d’image vidéo améliorés, écrans plats, caméras miniatures, dispositifs de soutien audiovisuel, exosquelettes pour soldats individuels, plaques de remplissage pour gilets pare-balles, etc.

Matériel: alliage de magnésium et de lithium

Densité: 1.35-1 .6g / cm3

Traitement: CNC, EDM, découpe de fil, etc.

Surface: Traitement composite par électrophorèse d’oxydation à micro-arc, a passé le test à trois épreuves de la norme militaire nationale

Caractéristiques: poids léger, absorption des chocs, blindage électromagnétique, peut remplacer l’alliage de magnésium, l’alliage d’aluminium, la fibre de carbone, etc.

Doublure intérieure du gilet pare-balles

Testés par le Centre chinois d’inspection de la qualité des équipements militaires, les alliages magnésium-lithium ont d’excellentes propriétés anti-balistiques, non seulement les excellentes propriétés d’absorption des chocs des alliages de magnésium, mais aussi la ténacité et les effets absorbant l’énergie des blindages en alliage d’aluminium. La réduction de poids peut augmenter la mobilité et la flexibilité. L’absorption des chocs peut réduire les vibrations causées par l’impact des balles, protéger efficacement les soldats et peut également être utilisée pour les hélicoptères et les blindages de chars qui ont besoin d’une réduction de poids.

Soldat individuel portant un obus de station

L’obus d’un soldat transportant une station d’un certain groupe d’artillerie est en alliage magnésium-lithium après traitement. Système d’affichage monté sur la tête Composants dispositif de vision nocturne. Le dispositif de vision nocturne conçu par un certain groupe AVIC est fabriqué en alliage magnésium-lithium et sa structure est environ 46% plus légère que celle en alliage d’aluminium.

Produits pour ordinateurs portables en alliage de magnésium-lithium

Avec l’amélioration continue du niveau de vie, les gens ont des exigences de plus en plus élevées pour la portabilité des produits électroniques. En tant que produits électroniques les plus couramment utilisés en dehors des téléphones mobiles, les ordinateurs portables se développent rapidement dans le sens de la minceur et de la légèreté. Les avantages des alliages magnésium-lithium dans tous les aspects sont parfaitement adaptés aux exigences des produits électroniques haut de gamme.

L’ordinateur portable en alliage magnésium-lithium a réussi: √Test d’adaptabilité de la vibration √Test de choc √Test de collision √Test de chute gratuit √Test de l’huile

Pièces Matériel: alliage magnésium-lithium Densité: 1.48-1.6g / cm3

Traitement: estampage, forgeage de précision, CNC

Caractéristiques: poids léger, petite déformation, peut être estampé à température ambiante, le poids total de l’ordinateur portable est inférieur à 1 kg

produits portables

Au cours des dernières années, les appareils portables intelligents ont été largement reconnus par le marché comme le prochain point chaud dans l’industrie des terminaux intelligents. Les formes de produits grand public des dispositifs portables comprennent les montres, les chaussures, le verre et d’autres formes de produits grand public.

La qualité, les performances, la taille, le matériau, etc. de l’équipement déterminent la fonction et l’expérience utilisateur du produit. En tant que matériau structurel métallique le plus léger, l’alliage magnésium-lithium peut réduire le fardeau de l’usure à long terme et améliorer l’expérience utilisateur par rapport à l’alliage d’aluminium.

Cadre de verres AR Matériel: alliage magnésium-lithium QY-1 Densité: 1.55g / cm3 Processus de formage: Semi-solide Caractéristiques: Haute résistance, poids léger, petite déformation, remplissage complet, aucun défaut

Support de lunettes VR Matériel: alliage magnésium-lithium LAZ931 Densité: 1.52g / cm3 Processus de moulage: Moulage sous pression Caractéristiques: Haute résistance, poids léger, petite déformation

Soudage d’alliages magnésium-lithium

Les alliages magnésium-lithium ont une excellente soudabilité et le processus de soudage n’est pas très différent de celui des alliages de magnésium. Il est facile à souder avec des alliages en vrac et d’autres alliages de magnésium. Soudage TIG, soudage par faisceau d’électrons, soudage laser, soudage par friction-malaxage et brasage et autres techniques de soudage.

Le cordon de soudage obtenu par soudage laser est lisse et propre. On peut voir sur les photos de la microstructure que la zone du cordon de soudage est principalement composée de fins cristaux en colonnes. Après les essais, la résistance du cordon de soudage peut atteindre 85% de la matrice.

Soudage par friction-malaxage en alliage LZ91, d’un point de vue macro, la surface de la zone de joint soudée est relativement plate, légèrement inférieure au plan de la plaque, montrant les caractéristiques de « l’anneau d’oignon », et la forme est bonne. La section transversale de la zone du joint soudé a été observée à faible grossissement par microscope optique et microscope électronique à balayage, et aucun défaut commun tel que des tunnels, des pores et des fissures n’a été trouvé lors du soudage. De plus, avec l’augmentation de l’apport de chaleur, la résistance à la traction et la limite d’élasticité de la zone centrale de soudage ont montré la même valeur. Tendance haussière, allongement a légèrement diminué.

Paramètres de performance typiques des alliages magnésium-lithium

Tableau des paramètres de l’alliage magnésium-lithium LZ91

Alliage magnésium-lithium LZ91 Composition chimique

|

Li |

Zn |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.5-9.5 |

0.5-1.5 |

≤0,05 |

≤0,05 |

≤00.01 |

≤0,05 |

≤0.005 |

Bal. |

Propriétés physiques de l’alliage magnésium-lithium LZ91

|

densité (g/cm3) |

1.48 |

|

température solidus (°C) |

570 |

|

température liquidus (°C) |

582 |

|

Module élastique (GPa) |

43 |

|

Ratio de Poisson |

0.33 |

|

Conductivité thermique (W / mK) (25 ° C) |

50-80 |

|

Coefficient de dilatation thermique (10-6 / K) (25 ° C) |

28-32 |

|

Coefficient de frottement interne |

0.01-0.05 |

|

Coefficient d’amortissement spécifique(10-4) |

68-340 |

Alliage magnésium-lithium LZ91 Propriétés mécaniques Standard

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

≤100 |

≥110 |

≥90 |

≥25 |

|

H112 |

≥120 |

≥95 |

≥25 |

||

|

État extrudé |

H112 |

≤20 |

≥145 |

≥100 |

≥30 |

|

>20 ~ 50 |

≥135 |

≥95 |

≥25 |

||

|

>50 ~ 190 |

≥130 |

≥90 |

≥25 |

||

|

tôle laminée |

O |

0,40 ~ 3,00 |

≥130 |

≥95 |

≥25 |

|

>3,00 ~ 12,50 |

≥125 |

≥95 |

≥25 |

||

|

>12,50 ~ 20,00 |

≥120 |

≥90 |

≥20 |

||

|

H112 |

2,00 ~ 12,50 |

≥135 |

≥100 |

≥25 |

|

|

>12,50 ~ 70,00 |

≥130 |

≥95 |

≥20 |

||

Valeurs mesurées des propriétés mécaniques de l’alliage magnésium-lithium LZ91

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

76mm |

117 |

96 |

37.5 |

|

H112 |

133 |

103 |

32.5 |

||

|

État extrudé |

H112 |

φ16 |

157 |

109 |

47.5 |

|

φ22 |

151 |

101 |

38.0 |

||

|

φ190 |

140 |

96 |

35.5 |

||

|

tôle laminée |

O |

2.5 |

141 |

113 |

48.0 |

|

8 |

139 |

107 |

44.5 |

||

|

15 |

134 |

96 |

42.0 |

||

|

H112 |

3 |

142 |

114 |

43.5 |

|

|

45 |

136 |

106 |

38.0 |

||

Tableau des paramètres de l’alliage magnésium-lithium LAZ931

Alliage magnésium-lithium LAZ931 Composition chimique

|

Li |

Al |

Zn |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.0-10.0 |

2.5-3.8 |

0.5-1.5 |

≤0,05 |

≤0,05 |

≤00.01 |

≤0,05 |

≤0.005 |

Bal. |

Propriétés physiques de l’alliage magnésium-lithium LAZ931

|

densité (g/cm3) |

1.51 |

|

température solidus (°C) |

560 |

|

température liquidus (°C) |

580 |

|

Module élastique (GPa) |

43 |

|

Ratio de Poisson |

0.33 |

|

Conductivité thermique (W / mK) (25 ° C) |

50-80 |

|

Coefficient de dilatation thermique (10-6 / K) (25 ° C) |

28-32 |

Alliage magnésium-lithium LAZ931 Propriétés mécaniques Standard

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement% |

|

|

forgeage |

O |

≤100 |

≥160 |

≥130 |

≥12 |

|

H112 |

≥175 |

≥135 |

≥10 |

||

|

État extrudé |

H112 |

≤20 |

≥185 |

≥155 |

≥20 |

|

>20 ~ 50 |

≥175 |

≥145 |

≥15 |

||

|

>50 ~ 190 |

≥165 |

≥135 |

≥15 |

||

|

tôle laminée |

O |

0,40 ~ 3,00 |

≥170 |

≥140 |

≥12 |

|

>3,00 ~ 12,50 |

≥165 |

≥130 |

≥12 |

||

|

>12,50 ~ 20,00 |

≥160 |

≥130 |

≥12 |

||

|

H112 |

2,00 ~ 12,50 |

≥185 |

≥155 |

≥12 |

|

|

>12,50 ~ 32,00 |

≥175 |

≥145 |

≥12 |

||

|

>32,00 ~ 70,00 |

≥165 |

≥135 |

≥12 |

||

Valeurs mesurées des propriétés mécaniques de l’alliage magnésium-lithium LAZ931

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

90mm |

169 |

137 |

21.5 |

|

H112 |

183 |

144 |

17.5 |

||

|

État extrudé |

H112 |

φ16 |

208 |

167 |

24.0 |

|

φ22 |

199 |

162 |

21.0 |

||

|

φ190 |

181 |

154 |

18.0 |

||

|

tôle laminée |

O |

2.5 |

177 |

140 |

29.5 |

|

6 |

175 |

138 |

28.5 |

||

|

15 |

168 |

134 |

14.50 |

||

|

H112 |

3 |

188 |

158 |

27.0 |

|

|

20 |

183 |

152 |

16.0 |

||

|

50 |

171 |

144 |

14.5 |

||

Tableau des paramètres de l’alliage magnésium-lithium LAZ933

Alliage magnésium-lithium LAZ933 Composition chimique

|

Li |

Al |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.5-10.3 |

2.5-3.5 |

≤0,05 |

≤0,05 |

≤00.01 |

≤0,05 |

≤0.005 |

Bal. |

Propriétés physiques de l’alliage magnésium-lithium LAZ933

|

densité (g/cm3) |

1.53 |

|

température solidus (°C) |

560 |

|

température liquidus (°C) |

580 |

|

Module élastique (GPa) |

43 |

|

Ratio de Poisson |

0.33 |

|

Conductivité thermique (W / mK) (25 ° C) |

50-80 |

|

Coefficient de dilatation thermique (10-6 / K) (25 ° C) |

25-33 |

Alliage magnésium-lithium LAZ933 Propriétés mécaniques Standard

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

≤100 |

≥175 |

≥140 |

≥10 |

|

H112 |

≥185 |

≥145 |

≥8 |

||

|

État extrudé |

H112 |

≤20 |

≥205 |

≥175 |

≥20 |

|

>20 ~ 50 |

≥185 |

≥155 |

≥15 |

||

|

>50 ~ 190 |

≥175 |

≥145 |

≥10 |

||

|

tôle laminée |

O 态 |

0,40 ~ 3,00 |

≥185 |

≥145 |

≥10 |

|

>3,00 ~ 12,50 |

≥175 |

≥140 |

≥10 |

||

|

>12,50 ~ 20,00 |

≥170 |

≥135 |

≥10 |

||

|

H112 态 |

2,00 ~ 12,50 |

≥195 |

≥160 |

≥10 |

|

|

>12,50 ~ 32,00 |

≥185 |

≥155 |

≥10 |

||

|

>32,00 ~ 70,00 |

≥175 |

≥145 |

≥10 |

||

Valeurs mesurées des propriétés mécaniques de l’alliage magnésium-lithium LAZ933

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

80 |

186 |

148 |

23.5 |

|

H112 |

199 |

152 |

18.5 |

||

|

État extrudé |

H112 |

φ16 |

225 |

191 |

22.0 |

|

φ48 |

219 |

180 |

19.0 |

||

|

φ110 |

196 |

168 |

15.0 |

||

|

tôle laminée |

O |

2.5 |

191 |

151 |

38.5 |

|

10 |

187 |

148 |

35.0 |

||

|

15 |

183 |

144 |

32.0 |

||

|

H112 |

3 |

209 |

166 |

31.5 |

|

|

15 |

189 |

159 |

27.0 |

||

|

40 |

184 |

156 |

22.5 |

||

Tableau des paramètres de l’alliage magnésium-lithium LA141

Composition chimique de l’alliage magnésium-lithium LA141

|

Li |

Al |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

13.0-15.0 |

0.75-1.5 |

≤0,15 |

≤0.1 |

≤0.1 |

≤0.1 |

≤0.005 |

Bal. |

Propriétés physiques de l’alliage magnésium-lithium LA141

|

densité (g/cm3) |

1.35 |

|

température solidus (°C) |

560 |

|

température liquidus (°C) |

580 |

|

Module élastique (GPa) |

43 |

|

Ratio de Poisson |

0.33 |

|

Conductivité thermique (W / mK) (25 ° C) |

50-80 |

|

Coefficient de dilatation thermique (10-6 / K) (25 ° C) |

27-32 |

Alliage magnésium-lithium LA141 Propriétés mécaniques Standard

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

≤100 |

≥125 |

≥90 |

≥25 |

|

H112 |

≥130 |

≥95 |

≥20 |

||

|

État extrudé |

H112 |

≤20 |

≥120 |

≥90 |

≥20 |

|

>20 ~ 50 |

≥110 |

≥85 |

≥20 |

||

|

>50 ~ 190 |

≥100 |

≥80 |

≥20 |

||

|

tôle laminée |

O |

0,40 ~ 3,00 |

≥130 |

≥100 |

≥20 |

|

>3,00 ~ 12,50 |

≥125 |

≥95 |

≥20 |

||

|

>12,50 ~ 20,00 |

≥120 |

≥90 |

≥20 |

||

|

H112 |

2,00 ~ 12,50 |

≥140 |

≥100 |

≥20 |

|

|

>12,50 ~ 70,00 |

≥130 |

≥95 |

≥20 |

||

Valeurs mesurées des propriétés mécaniques de l’alliage magnésium-lithium LA141

|

Caractère |

Taille/mm |

résistance à la traction/MPa |

Limite d’élasticité/MPa |

Allongement/% |

|

|

forgeage |

O |

85 |

141 |

94 |

28.5 |

|

H112 |

144 |

105 |

24.0 |

||

|

État extrudé |

H112 |

φ8 |

143 |

108 |

33.0 |

|

φ22 |

138 |

104 |

29.0 |

||

|

φ70 |

129 |

98 |

27.5 |

||

|

tôle laminée |

O |

2 |

137 |

112 |

33.5 |

|

10 |

133 |

101 |

31.0 |

||

|

15 |

131 |

94 |

28.5 |

||

|

H112 |

10 |

149 |

114 |

27.0 |

|

|

50 |

143 |

99 |

25.5 |

||