La société dispose d’une équipe de R & D professionnelle avec une riche expérience de R & D pour les pièces moulées en alliage de magnésium à haute résistance, de grande taille, de structure complexe et de hautes exigences de qualité métallurgique. Elle développe et produit principalement de nouvelles pièces moulées de précision sous vide en alliage magnésium-terre rare ultra-légères et résistantes à la chaleur.

Par rapport à la coulée atmosphérique traditionnelle, la coulée sous vide présente les avantages suivants:

- Haute qualité de fusion - la coulée sous vide peut minimiser la teneur en gaz dans le métal et empêcher l’oxydation du métal. L’évaporation de l’alliage de magnésium à faible point de fusion est réduite, de sorte que le taux de perte de combustion de la solution d’alliage est faible et qu’il n’y a fondamentalement aucun écart entre la composition réelle et la composition nominale.

- Rendement élevé - lorsque les pièces moulées sont coulées, la capacité de remplissage et d’alimentation du métal fondu est améliorée, et les défauts tels que l’inclusion de scories d’oxydation, les éclaboussures et les pores sont réduits et le rendement est amélioré.

- Bonne résistance à la corrosion - étant donné que la fusion sous vide peut obtenir un métal fondu propre avec une composition uniforme, aucun flux et moins d’inclusions, sa résistance à la corrosion est considérablement améliorée par rapport aux pièces moulées de production conventionnelles (en particulier les pièces moulées en alliage de magnésium).

- Bonnes propriétés mécaniques - une température de coulée plus basse peut être utilisée pour le coulage afin d’affiner les grains des pièces moulées et d’améliorer les propriétés mécaniques. Les pièces moulées de précision sous vide en alliage magnésium-lithium et magnésium-terres rares ultra-légères et résistantes à la chaleur sont principalement utilisées dans les domaines de l’aviation, de l’aérospatiale et des équipements d’armement avec de fortes exigences de réduction de poids et des exigences complexes en matière de forme et de taille, y compris les obus d’avion, les boîtes, les cylindres, les arbres Corps, disque, support, cabine de missile, squelette de la console du navire et autres pièces.

|

Grade |

densité |

Propriétés mécaniques |

Conductivité thermique |

Coefficient de dilatation linéaire |

température d’utilisation/d’essai |

état |

Caractéristiques et utilisations |

|||

|

dureté |

Traction |

Élasticité |

Allongement après rupture |

|||||||

|

ρ/g•cm-3 |

HV |

Rm/MPa |

Rp0.2/MPa |

A/% |

W/mk |

10-61/K |

°C |

|||

|

ZM1 |

1.82 |

55-65 |

≥235 |

≥140 |

≥5 |

- |

- |

25 |

T1 |

Il a une résistance à la traction, une limite d’élasticité et une plasticité élevées, mais a une grande tendance à la fissuration thermique. Il est utilisé pour les pièces petites et uniformément sollicitées, telles que les pièces moulées de roues d’avion. |

|

ZM2 |

1.85 |

60 |

≥200 |

≥135 |

≥2 |

130.94 |

25.8 |

25 |

T1 |

Il a une résistance élevée et une plasticité moyenne, supérieure aux propriétés mécaniques à haute température et à la résistance du ZM1, et est utilisé pour les carters de moteur, les boîtiers de moteur d’avion et d’autres composants. |

|

ZM3 |

1.80 |

55 |

≥120 |

≥85 |

≥1,5 |

134.55 |

23.6 |

25 |

T2 |

Haute résistance et résistance au fluage à 200-300 ° C, adapté à un fonctionnement à long terme dans la gamme de 150-250 ° C ou à des pièces moulées nécessitant une étanchéité à l’air à température ambiante |

|

ZM4 |

1.82 |

58 |

≥140 |

≥95 |

≥2 |

123.56 |

23.9 |

25 |

T1 |

|

|

ZM5 |

1.81 |

78 |

≥230 |

≥100 |

≥2 |

83.9 |

26.8 |

25 |

T6 |

Haute résistance à la traction et à l’élasticité après traitement thermique, pièces moulées à usage général pour les composants soumis à des contraintes telles que les avions, les moteurs ou l’électronique |

|

ZM6 |

1.77 |

70 |

≥230 |

≥135 |

≥3 |

89.59 |

23.2 |

25 |

T6 |

Alliage de magnésium à haute résistance et résistant à la chaleur, propriétés mécaniques à haute température ambiante et plasticité moyenne, utilisé pour la fabrication de boîtiers de réducteurs d’hélicoptères, de nervures d’ailes d’avion et d’autres pièces |

|

ZM10 |

1.81 |

78 |

≥230 |

≥130 |

≥1 |

89.3 |

26.1 |

25 |

T6 |

Haute résistance à la traction et à l’élasticité après traitement thermique, pièces moulées à usage général pour les composants soumis à des contraintes telles que les avions, les moteurs ou l’électronique |

Qualité, composition et propriétés mécaniques des pièces moulées en alliage de magnésium

Qualité de coulée en alliage de magnésium et composition chimique

|

Grade d’alliage |

Al |

Zn |

Mn |

RE |

Zr |

Nd |

Si |

Fe |

Cu |

Ni |

|

ZM1 |

0.02 |

3.5-5.5 |

— |

— |

0.5-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM2 |

— |

3.5-5.0 |

0.15 |

0.75-1.75 |

0.4-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM3 |

— |

0.2-0.7 |

— |

2.5-4.0 |

0.4-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM4 |

— |

2.0-3.1 |

— |

2.5-4.0 |

0.5-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM5 |

7.5-9.0 |

0.2-0.8 |

0.15-0.5 |

— |

— |

— |

0.30 |

0.05 |

0.10 |

0.01 |

|

ZM6 |

— |

0.1-0.7 |

— |

— |

0.4-1.0 |

2.0-2.8 |

— |

— |

0.10 |

0.01 |

|

ZM10 |

9.0-10.7 |

0.6-1.2 |

0.1-0.5 |

— |

— |

— |

0.30 |

0.05 |

0.10 |

0.01 |

Norme exécutive: Norme nationale de la République populaire de Chine « GB / T 13820-2018 Magnésium Alloy Castings »

Propriétés de coulée de l’alliage de magnésium

|

grade |

état de traitement thermique |

Propriétés mécaniques |

||

|

résistance à la traction Rm/MPa |

Limite d’élasticité Rp0.2/MPa |

Allongement après rupture A/% |

||

|

ZM1 |

T1 |

235 |

140 |

5.0 |

|

ZM2 |

T1 |

200 |

135 |

2.5 |

|

ZM3 |

F |

120 |

85 |

1.5 |

|

T2 |

120 |

85 |

1.5 |

|

|

ZM4 |

T1 |

140 |

95 |

2.0 |

|

ZM5 |

F |

145 |

75 |

2.0 |

|

T1 |

155 |

80 |

2.0 |

|

|

T4 |

230 |

75 |

6.0 |

|

|

T6 |

230 |

100 |

2.0 |

|

|

ZM6 |

T6 |

230 |

135 |

3.0 |

|

ZM10 |

F |

145 |

85 |

1.0 |

|

T4 |

230 |

85 |

4.0 |

|

|

T6 |

230 |

130 |

1.0 |

|

2.3.1.1 Structure du produit et processus technologique

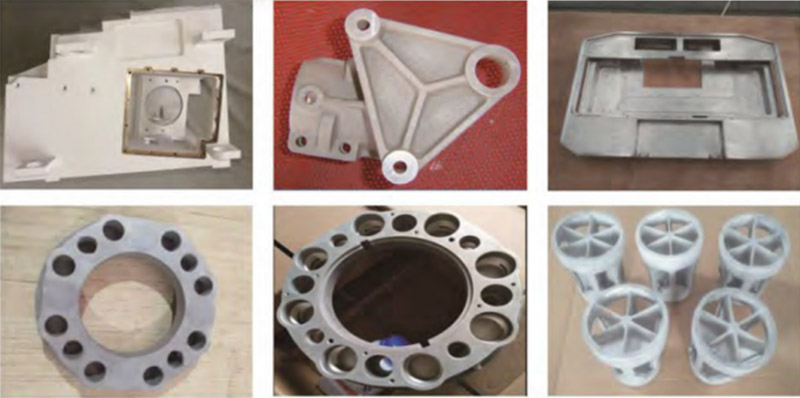

- Structure produit

Nous pouvons développer des pièces moulées de précision sous vide de terres rares en magnésium ultra-léger et en magnésium résistant à la chaleur. La structure produit est illustrée dans la figure suivante :

Diagramme de la structure produit de coulée d’entreprise

- Processus de développement de produits

Procédé de coulée au sable

La ligne de production de moulage au sable peut produire des pièces moulées en alliage d’aluminium et de magnésium de taille moyenne et grande avec un poids d’ébauche unique inférieur à 1 t et une épaisseur de paroi d’au moins 3 mm.

Le flux de processus de coulée au sable est: Le processus de post-traitement des pièces moulées est généralement:

Organigramme du procédé de coulée au sable Organigramme du processus de post-traitement des pièces moulées

(1) Processus de coulée des investissements:

La ligne de production de moulage d’investissement peut produire des pièces moulées en alliage de magnésium de petite et moyenne taille avec un poids d’ébauche unique ne dépassant pas 100 kg, une épaisseur de paroi la plus mince d’au moins 2 mm et des exigences de qualité de surface élevées. Le flux de processus de coulée d’investissement sous vide est le suivant:

Organigramme du processus de coulée d’investissement sous vide

2.3.1.1 Affichage du boîtier

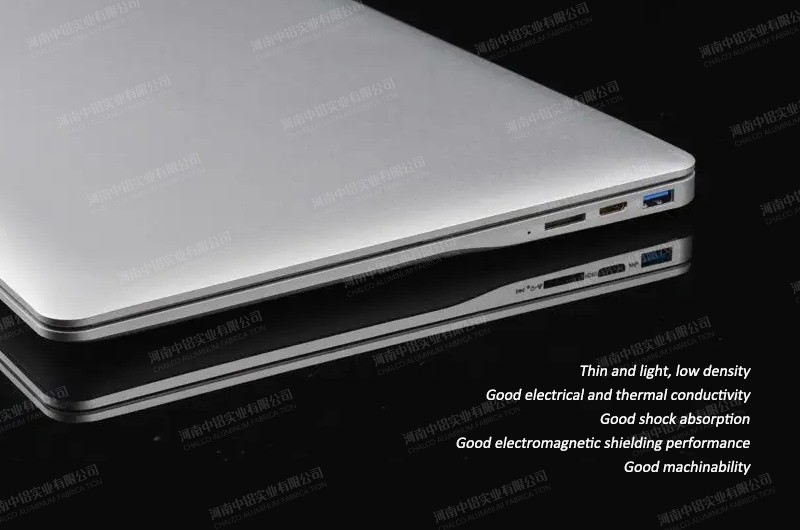

Alliage de magnésium coulé sous vide ZM5 coulé alliage de magnésium a une bonne fluidité, soudabilité, faible tendance à la fissuration à chaud, après traitement de vieillissement de la solution, il a une résistance à la traction et une plasticité élevées, une limite d’élasticité moyenne, peut être utilisé comme composants forcés, tels que cloisons d’avion, récepteurs, supports de missiles, etc. Notre société a développé des matériaux spéciaux de coque de moule de couche de surface, qui peuvent réaliser l’ensemble du processus de traitement: la production de coquille de moule peut être effectuée selon les dessins du client, la fusion de flux sans vide est utilisée et les ébauches de coulée sont fabriquées en combinaison avec le processus de moulage d’investissement, puis l’usinage et le traitement de surface sont effectués. De plus, la rugosité de surface de la surface non usinée des pièces moulées produites par notre société atteint Ra3.2, la tolérance dimensionnelle est CT6, la résistance à la corrosion des produits est améliorée, le coût de traitement est réduit et l’efficacité de la production est améliorée. Matériel: ZM5 Densité: 1.79 ~ 1.81g / cm3 Propriétés mécaniques: Rm: 240-270MPa, A: 4-6% Conductivité thermique: 78.5W / (m-C) Capacité thermique spécifique: 1047J / (kg-C)

Pièces forgées en alliage de magnésium

Propriétés mécaniques de traction des pièces forgées sans alliage de magnésium

|

Grade |

état de l’approvisionnement |

État de l’exemple |

Poids kg |

Direction d’échantillonnage |

Résultats des essais de traction à température ambiante |

Dureté Vickers / HV |

||

|

résistance à la traction Rm /MPa |

Spécifie l’extension non proportionnelle Force Rp0.2 /MPa |

Allongement après rupture /A % |

||||||

|

LZ91 |

H |

H |

≤300 |

L |

130 |

95 |

25 |

45-55 |

|

LA91 |

H |

H |

≤300 |

L |

135 |

100 |

20 |

45-55 |

|

LA141 |

H |

H |

≤300 |

L |

130 |

95 |

20 |

45-50 |

|

LAZ931 |

H |

H |

≤300 |

L |

175 |

135 |

10 |

55-60 |

|

LAZ933 |

H |

H |

≤300 |

L |

185 |

145 |

8 |

55-60 |

|

MA18 |

H |

H |

≤300 |

L |

175 |

135 |

30 |

50-55 |

|

MA21 |

H |

H |

≤300 |

L |

205 |

165 |

10 |

60-70 |

|

AZ31B |

H12 |

H12 |

≤300 |

L |

235 |

140 |

5 |

50-60 |

|

ZK61M (MB15) |

T5 |

T5 |

≤300 |

L |

275 |

195 |

5 |

65-75 |

|

MB25 |

T5 |

T5 |

≤300 |

L |

305 |

240 |

6 |

65-75 |

|

MB26 |

T5 |

T5 |

≤300 |

L |

325 |

245 |

5 |

65-75 |

|

WE43 |

T5 |

T5 |

≤300 |

L |

263 |

181 |

2.7 |

70-77 |

|

VW63 |

T5 |

T5 |

≤300 |

L |

278 |

195 |

15.5 |

70-85 |

|

VW94 |

T5 |

T5 |

≤300 |

L |

390 |

362 |

2.76 |

90-130 |

|

Norme exécutive |

Norme nationale de la République populaire de Chine « GBn 250-85 » Norme nationale de la République populaire de Chine « GB/T 37596-2019 » |

|||||||